×

×

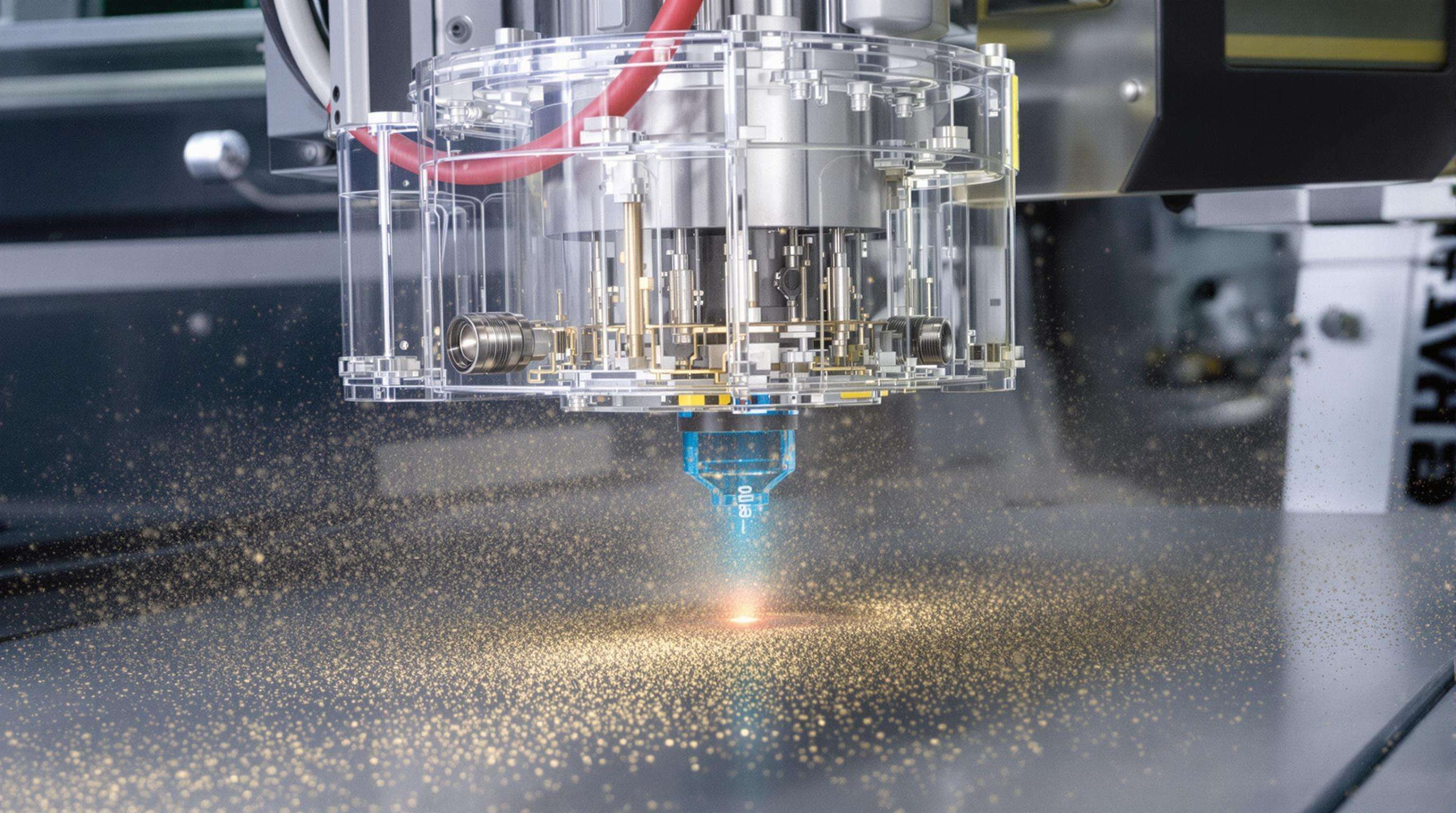

Rauchfilter wirken wie eine erste Barriere, die verhindert, dass Schwebstoffe die Präzision von Lasermarkiermaschinen stören. Winzige Partikel mit einer Größe von etwa 0,3 Mikron, einschließlich Dingen wie Metalloxiden und Rückständen von Kunststoffen, neigen dazu, sich auf wichtigen Bauteilen wie Linsen und den Galvanometer-Komponenten anzusammeln. Diese Ablagerungen verursachen Probleme wie getrübte Linsen und Strahlen, die nicht richtig fokussiert bleiben. Laut im vergangenen Jahr veröffentlichten Forschungsergebnissen verzeichneten Unternehmen, die HEPA-qualifizierte Filter installierten, etwa einen 62-prozentigen Rückgang bei der Notwendigkeit, optische Bauteile auszutauschen, im Vergleich zu Betrieben ohne jegliche Filterung. Es gibt noch ein weiteres Problem. Wenn während des Betriebs Materialien verdampft werden, gelangen diese Rückstände in bewegliche Teile des Systems. Dies erzeugt zusätzliche Reibung in Lagern, manchmal sogar um bis zu 27 Prozent, wie Erkenntnisse des Ponemon Institute aus dem Jahr 2022 zeigen. Die erhöhte Reibung führt zu stärkerem Verschleiß der Maschinen und bedeutet letztendlich, dass die Geräte nicht so lange halten wie eigentlich vorgesehen.

| Kontaminationsklasse | Ausgangsmaterial | Betriebliche Auswirkungen |

|---|---|---|

| Metallische Nanopartikel | Aluminium, Edelstahl | Reflexionsverluste auf Spiegeln (≥15 % über 500 Std.) |

| Polymerdämpfe | ABS, Polycarbonat | Ablagerungen auf Fokussierlinsen (– Markiergeschwindigkeit 22 %) |

| Keramikstaub | Anodische Beschichtungen | Abrasive Abnutzung an Düsenkomponenten |

Diese Verunreinigungen verschlechtern die Markiergenauigkeit und zwingen die Bediener, die Laserleistung zu erhöhen, um die Strahldämpfung auszugleichen. Dies erhöht den Energieverbrauch und die Kosten für Verbrauchsmaterialien.

Laut den neuesten Branchendaten aus 2023 verzeichnen Einrichtungen, die auf mehrstufige Filtersysteme umstellen, etwa 40 Prozent längere Intervalle zwischen den lästigen Wartungschecks. Ein Beispiel ist ein Werk, das während neun Monaten Hybrid-HEPA- und Aktivkohlefilter testete. Diese Filter behielten über 1.200 Stunden hinweg nahezu konstant eine Partikelabscheideeffizienz von 99,97 %, sodass Produktionsstopps aufgrund von Strahlproblemen nicht erforderlich waren. Und wenn Werke mit der Nutzung von intelligenten Filterüberwachungssystemen über IoT-Technologie beginnen, passiert etwas Interessantes: Sie reduzieren unerwartete Stillstände um rund 31 %. Wie funktioniert das? Das System warnt die Bediener, sobald die Filter nahe dem Sättigungspunkt sind, sodass genügend Zeit bleibt, sie auszutauschen, bevor es zu einem vollständigen Ausfall kommt.

Hochleistungs-Partikel-Luftfilter (HEPA) und Aktivkohlefilter ergänzen sich bei der Behandlung von Dämpfen aus Lasermarkierprozessen. HEPA-Filter entfernen 99,97 % der Partikel ≥0,3 Mikron (EPA 2024) und sind daher ideal für Metall- und Keramanwendungen geeignet. Aktivkohlefilter sind darauf spezialisiert, organische Dämpfe und Gerüche zu adsorbieren, die während der Verarbeitung von Kunststoffen oder Polymeren entstehen.

| Filterart | Bestes für | Effizienz | Wartungszyklus |

|---|---|---|---|

| HEPA | Partikelreiche Prozesse | 99,97 % @ 0,3 μm | 6–9 Monate |

| Aktivkohle | VOC/Chemiedampf-Entfernung | 95 % organische Verbindungen | 4–6 Monaten |

Eine sequenzielle Anordnung aus HEPA- und Aktivkohlefiltern erzielt messbare Leistungsverbesserungen:

Eine 12-monatige Studie an 37 Laserbeschriftungsmaschinen zeigte, dass hybride Filtersysteme:

Heutige Rauchfilter sind mit Lastsensoren ausgestattet, die die Staubansammlung im Inneren durch die Messung von Druckdifferenzen und Luftstromraten verfolgen. Mit diesen Daten können Wartungsteams die Filter austauschen, wenn diese zu etwa 85 bis 90 Prozent gefüllt sind, anstatt sich an willkürliche Zeitrahmen zu halten. Laut einer 2023 durchgeführten Studie des Internationalen Verbands für Fertigungstechnologie reduziert dieser Ansatz vorzeitige Filterwechsel um etwa ein Drittel. Sobald diese intelligenten Systeme feststellen, dass Grenzwerte erreicht wurden, senden sie Warnungen an das Werkspersonal, damit der Austausch während regulärer Wartungszeiten geplant werden kann, anstatt den Betrieb überraschend für Notfallreparaturen unterbrechen zu müssen.

Laserbeschriftungssysteme, die mit dem Internet verbunden sind, beginnen, intelligente Filter zu integrieren, die Echtzeit-Leistungsaktualisierungen an zentrale Überwachungsbildschirme senden. Mit dieser Anordnung können Werksleiter die Leistung der Filter an verschiedenen Maschinen direkt miteinander vergleichen und erkennen frühzeitig welche, die nicht ordnungsgemäß funktionieren, bevor sie die Qualität der Beschriftungen beeinträchtigen. Laut einigen aktuellen Studien aus dem Jahr 2024 konnten Unternehmen ihre Problemlösungszeit um fast 30 % senken und gleichzeitig etwa 18 % bei den Energiekosten sparen, dank einer verbesserten Luftstromsteuerung innerhalb des Systems.

Weltweit beginnen Fabriken, KI-Systeme zu testen, die analysieren, wie Filter im Laufe der Zeit funktioniert haben, unter Berücksichtigung von Faktoren wie den verarbeiteten Materialien und den Leistungsstufen ihrer Laser. Unternehmen, die frühzeitig eingestiegen sind, verzeichneten etwa halb so viele unerwartete Ausfälle wie zuvor, da diese intelligenten Systeme tatsächlich drei Tage vor dem prognostizierten Auftreten von Problemen automatisch Bestellungen für neue Filter auslösen. Interessant ist, wie dies in das größere Bild des Edge Computings für industrielle Filter passt. Wenn die Verarbeitung direkt auf dem Gerät selbst stattfindet, anstatt alle Daten an die Cloud zu senden, liegen die Vorhersagen in der Regel bei einer Genauigkeit von rund 94 Prozent. Einige neuere Modelle können die Filtereinstellungen sogar während des laufenden Betriebs anpassen, wodurch in Laserfertigungsanlagen, in denen KI bisher integriert wurde, laut vorläufigen Tests die gefährlichen Partikel um etwa 40 Prozent reduziert wurden.

Verunreinigungen wie metallische Nanopartikel, Polymerdämpfe und Keramikstaub können die Präzision und Effizienz der Laserbeschriftung beeinträchtigen.

HEPA-Filter entfernen 99,97 % der Partikel wie Metall- und Keramikpartikel, während Aktivkohlefilter organische Dämpfe während der Kunststoffverarbeitung adsorbieren.

Mehrstufige Filterung reduziert Verstopfungen, verlängert die Filterlebensdauer und ermöglicht längere Betriebszeiten zwischen den Filterwechseln.

Intelligente Absaugfilter nutzen Sensoren zur Überwachung des Staubaufkommens, sodass Filter rechtzeitig ausgetauscht werden können, bevor sie gesättigt sind, wodurch Ausfallzeiten reduziert werden.