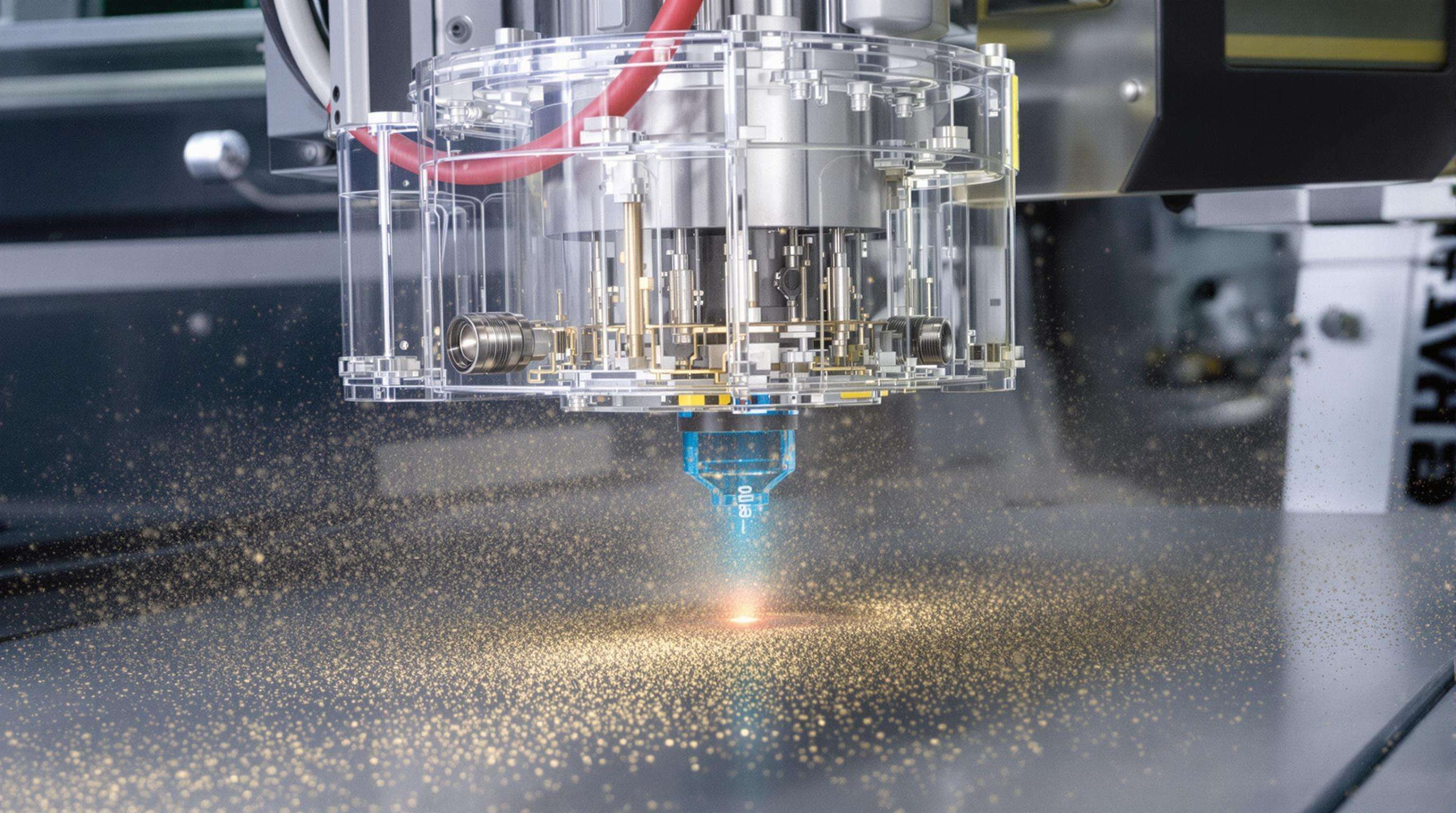

Los filtros de humo actúan como la barrera inicial que detiene partículas en el aire que podrían interferir con la precisión del funcionamiento de las máquinas de marcado láser. Partículas diminutas de alrededor de 0.3 micrones, incluyendo cosas como óxidos metálicos y restos provenientes de plásticos, tienden a acumularse en componentes importantes como lentes y los elementos galvanométricos. Esta acumulación causa problemas como lentes empañadas y haces de luz que no se mantienen correctamente enfocados. Según investigaciones publicadas el año pasado, las empresas que instalaron filtros de calidad HEPA observaron una reducción de aproximadamente el 62 por ciento en la necesidad de reemplazar piezas ópticas comparado con lugares que no usaban ningún tipo de filtración. Existe otro problema adicional. Cuando los materiales se vaporizan durante la operación, estos residuos penetran en las partes móviles del sistema. Esto genera fricción adicional en los cojinetes, aumentando en ocasiones hasta un 27 por ciento según hallazgos del Instituto Ponemon del año 2022. El incremento de fricción conduce a un desgaste más rápido de la maquinaria y, en última instancia, significa que el equipo no dura tanto como debería.

| Clase de contaminante | Material de origen | Impacto operativo |

|---|---|---|

| Nanopartículas metálicas | De aluminio, acero inoxidable | Pérdida de reflectividad en espejos (≥15% en 500 horas) |

| Humos de polímeros | ABS, policarbonato | Depósitos en lentes de enfoque (– velocidad de marcado 22%) |

| Polvo cerámico | Recubrimientos anodizados | Desgaste abrasivo en componentes de la boquilla |

Estos contaminantes degradan la precisión del marcado y obligan a los operadores a aumentar la potencia del láser para compensar la atenuación del haz, lo que incrementa el consumo de energía y los costos de consumibles.

Según los últimos datos del sector de 2023, las instalaciones que cambian a sistemas de filtración de múltiples etapas suelen prolongar en un 40 por ciento el tiempo entre esas molestas revisiones de mantenimiento. Tome la experiencia de una planta durante nueve meses en la que probaron filtros híbridos HEPA y de carbón activado. Estos filtros siguieron capturando partículas con una eficiencia casi del 99,97 por ciento durante más de 1.200 horas seguidas, por lo que no fue necesario detener la producción por problemas del haz. Y cuando las plantas empiezan a utilizar monitoreo inteligente de filtros mediante tecnología IoT, sucede algo interesante. Llegan a reducir alrededor del 31 por ciento las paradas inesperadas. ¿Cómo? El sistema advierte a los operadores cuando los filtros están cerca de alcanzar su punto de saturación, lo que permite reemplazarlos antes de que ocurra una avería completa.

Los filtros de aire de alta eficiencia (HEPA) y los filtros de carbón activado desempeñan roles complementarios en la gestión de humos procedentes de procesos de marcado láser. Los filtros HEPA capturan el 99,97% de las partículas ≥0,3 micras (EPA 2024), lo que los hace ideales para aplicaciones con metales y cerámica. Los filtros de carbón activado se especializan en la adsorción de vapores orgánicos y olores generados durante el procesamiento de plásticos o polímeros.

| Tipo de filtro | Mejor para | Eficiencia | Ciclo de mantenimiento |

|---|---|---|---|

| HEPA | Operaciones con alta presencia de partículas | 99,97% @ 0,3μm | 6-9 meses |

| Carbono activado | Eliminación de vapores VOC/químicos | 95% compuestos orgánicos | 4-6 meses |

Una configuración secuencial de filtros HEPA y carbón activado proporciona mejoras de rendimiento medibles:

Un estudio de 12 meses en 37 máquinas de marcado láser reveló que los sistemas de filtración híbridos:

Los filtros de humo actuales vienen equipados con sensores de carga que registran cuánto polvo se acumula en su interior analizando las diferencias de presión y las tasas de flujo de aire. Con esta información, los equipos de mantenimiento pueden reemplazar los filtros cuando estén alrededor del 85 al 90 por ciento de su capacidad, en lugar de adherirse a marcos temporales arbitrarios. Según un estudio de la Asociación Internacional de Tecnología de Fabricación realizado en 2023, este enfoque reduce los reemplazos prematuros de filtros en aproximadamente un tercio. Cuando estos sistemas inteligentes detectan que se han alcanzado los límites establecidos, envían alertas al personal de la planta para que puedan programar los reemplazos durante períodos habituales de inactividad, en lugar de tener que detener inesperadamente las operaciones para realizar reparaciones de emergencia.

Los sistemas de marcado láser conectados a internet están empezando a incorporar filtros inteligentes que envían actualizaciones en tiempo real del rendimiento a pantallas centrales de monitoreo. Con esta configuración, los gerentes de planta pueden seguir cómo funcionan los filtros en distintas máquinas lado a lado, detectando aquellos que no están desempeñándose correctamente antes de que comiencen a afectar la calidad de los marcados. Según algunos estudios recientes de 2024, las empresas observaron una reducción del tiempo dedicado a resolver problemas en casi un 30%, mientras ahorraban alrededor del 18% en la factura eléctrica gracias a una mejor gestión del flujo de aire a través del sistema.

Las fábricas de todo el mundo están comenzando a probar sistemas de inteligencia artificial que analizan cómo han funcionado los filtros a lo largo del tiempo, junto con factores como los materiales que procesan y los niveles de potencia de sus láseres. Las empresas que adoptaron estos sistemas tempranamente experimentaron aproximadamente la mitad de averías inesperadas en comparación con antes, ya que estos sistemas inteligentes realizan pedidos de nuevos filtros tres días antes de que se prevea un problema. Lo interesante es cómo esto encaja en la visión más amplia de computación en el borde (edge computing) para filtros industriales. Cuando el procesamiento ocurre directamente en el dispositivo en lugar de enviar toda la información a la nube, la precisión de las predicciones alcanza normalmente el 94 por ciento. Algunos modelos más recientes incluso pueden ajustar la configuración de los filtros mientras las máquinas están en funcionamiento, lo que, según pruebas preliminares, ha reducido partículas peligrosas en aproximadamente un 40 por ciento en entornos de fabricación láser donde hasta ahora se ha integrado la inteligencia artificial.

Los contaminantes como nanopartículas metálicas, humos de polímeros y polvo cerámico pueden degradar la precisión y eficiencia del marcado láser.

Los filtros HEPA capturan el 99,97 % de partículas como partículas metálicas y cerámicas, mientras que los filtros de carbón activado adsorben vapores orgánicos durante el procesamiento de plásticos.

La filtración de múltiples etapas reduce la obstrucción de los filtros, prolonga la vida útil de estos y permite largas horas de operación entre cambios de filtro.

Los filtros inteligentes de humos utilizan sensores para monitorear la acumulación de polvo, permitiendo cambiar los filtros a tiempo antes de alcanzar la saturación, reduciendo el tiempo de inactividad.