×

×

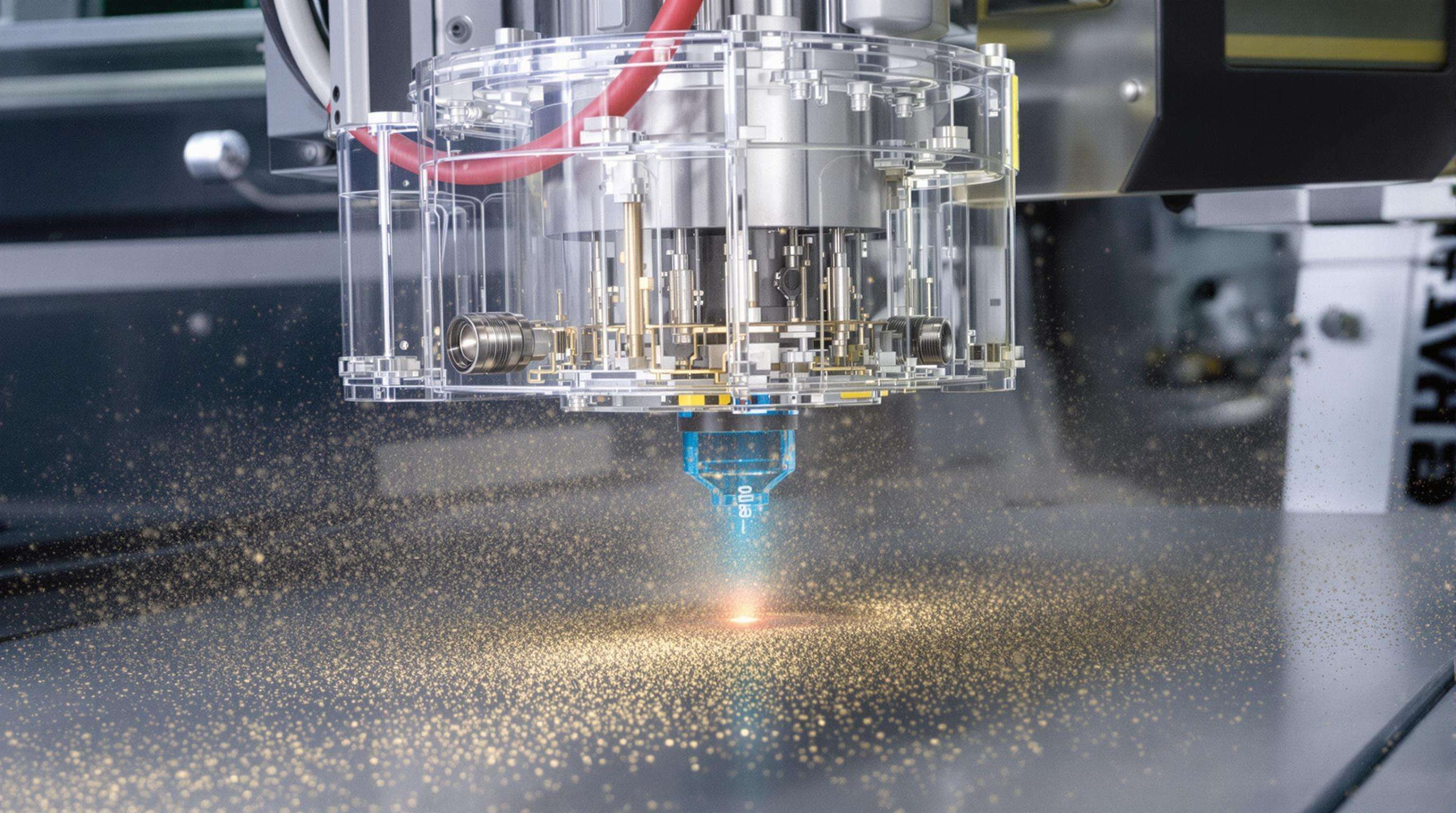

Filtry spawowe działają jak pierwszy barierę zatrzymującą cząstki unoszone w powietrzu, które mogą zakłócać dokładność działania maszyn do znakowania laserowego. Drobną zawiesistość o rozmiarze około 0,3 mikrona, w tym m.in. tlenki metali i pozostałości po przetwarzaniu tworzyw sztucznych, gromadzi się na kluczowych elementach, takich jak soczewki czy komponenty galwanometru. To nagromadzenie powoduje problemy takie jak zapracowanie soczewek i niestabilność wiązki lasera. Zgodnie z badaniami opublikowanymi w zeszłym roku, firmy, które zainstalowały filtry klasy HEPA, odnotowały około 62-procentny spadek w wymianie elementów optycznych w porównaniu do miejsc, gdzie nie stosowano wcale filtracji. Istnieje jeszcze jeden problem. Podczas procesu obróbki materiały ulegają wyparowaniu, a pozostałości docierają do ruchomych części systemu. Powoduje to dodatkowe tarcie w łożyskach, które może wzrosnąć nawet o 27 procent, zgodnie z badaniami z 2022 roku przeprowadzonymi przez Instytut Ponemon. Zwiększone tarcie prowadzi do szybszego zużycia maszyn i ostatecznie oznacza, że urządzenia nie osiągają swojej przewidywanej trwałości.

| Klasa zanieczyszczenia | Źródłowego materiału | Wpływ na pracę maszyny |

|---|---|---|

| Nanocząstki metaliczne | Aluminium, stal nierdzewna | Strata refleksyjności luster (≥15% po 500 godz.) |

| Opary polimerów | ABS, policarbonat | Osady na soczewkach skupiających (– prędkość znakowania 22%) |

| Pył ceramiczny | Powłoki anodowe | Zużycie ściere na elementach dyszy |

Zanieczyszczenia te pogarszają dokładność znakowania i zmuszają operatorów do zwiększania mocy lasera w celu zrekompensowania tłumienia wiązki, co zwiększa zużycie energii i koszty eksploatacyjne.

Zgodnie z najnowszymi danymi branżowymi z 2023 roku, zakłady, które przechodzą na systemy filtracji wielostopniowej, mogą zwykle czekać około 40% dłużej między kolejnymi, dokuczliwymi przeglądami konserwacyjnymi. Weźmy doświadczenie jednego zakładu w ciągu dziewięciu miesięcy, w którym testowano filtry hybrydowe HEPA i węgiel aktywny. Te filtry nadal przechwytywały cząsteczki z wydajnością blisko 99,97% przez ponad 1200 godzin bez przerwy, dzięki czemu produkcja nie musiała przerywać pracy z powodu problemów z wiązką. A kiedy zakłady zaczynają wykorzystywać inteligentne monitorowanie filtrów dzięki technologii IoT, zaczyna się coś ciekawego. Naprawdę zmniejszają liczbę nieplanowanych przestojów o około 31%. Jak to działa? System ostrzega operatorów, gdy filtry zbliżają się do punktu nasycenia, dając czas na ich wymianę zanim wszystko całkowicie się zepsuje.

Filtry HEPA (High-Efficiency Particulate Air) i z filtra węgla aktywowanego pełnią komplementarne role w usuwaniu oparów z procesów znakowania laserowego. Filtry HEPA zatrzymują 99,97% cząstek o wielkości ≥0,3 mikrona (EPA 2024), co czyni je idealnym rozwiązaniem do obróbki metali i ceramiki. Filtry węgla aktywowanego specjalizują się w adsorpcji organicznych par i zapachów powstających podczas przetwarzania tworzyw sztucznych lub polimerów.

| Rodzaj filtra | Najlepszy dla | Wydajność | Cykl konserwacji |

|---|---|---|---|

| Hepa | Operacje wytwarzające dużo cząstek | 99,97% @ 0,3μm | 6-9 miesięcy |

| Węgiel aktywny | Usuwanie związków organicznych (VOC)/par chemicznych | 95% związków organicznych | 4-6 miesiącami |

Kolejna konfiguracja filtrów HEPA i węgla aktywowanego zapewnia mierzalne zyski wydajnościowe:

12-miesięczne badanie 37 maszyn do znakowania laserowego wykazało, że systemy filtracji hybrydowej:

Współczesne filtry spawalnicze są wyposażone w czujniki obciążenia, które śledzą ilość kurzu gromadzącego się wewnątrz, analizując różnice ciśnienia oraz natężenie przepływu powietrza. Dzięki tej informacji ekipy konserwacyjne mogą wymieniać filtry, gdy są wypełnione w 85 do 90 procent, zamiast trzymać się przypadkowych przedziałów czasowych. Zgodnie z badaniem przeprowadzonym w 2023 roku przez Międzynarodowe Stowarzyszenie Technologii Maszyn Produkcyjnych, podejście takie zmniejsza liczbę przedwczesnych wymian filtrów o około jedną trzecią. Gdy te inteligentne systemy wykryją, że osiągnięto określone granice, wysyłają ostrzeżenia do personelu fabryki, umożliwiając zaplanowanie wymiany w trakcie planowanych przestojów, zamiast zatrzymywać nieoczekiwanie produkcję w celu przeprowadzenia nagłych napraw.

Systemy znakowania laserowego podłączone do internetu zaczynają wykorzystywać inteligentne filtry, które przesyłają na żywo dane o wydajności na centralne ekrany monitorujące. W ramach takiego rozwiązania, menedżerowie zakładów mogą obserwować skuteczność działania filtrów na różnych maszynach w sposób porównawczy, wykrywając te, które nie pracują poprawnie, zanim zaczną wpływać na jakość nanoszonych znaków. Analizując niektóre najnowsze badania z 2024 roku, firmy odnotowały zmniejszenie czasu rozwiązywania problemów o prawie 30%, oszczędzając około 18% na rachunkach za energię dzięki lepszemu zarządzaniu przepływem powietrza w całym systemie.

Fabryki na całym świecie zaczynają testować systemy sztucznej inteligencji, które analizują, jak sprawowały się filtry w czasie, wraz z czynnikami takimi jak rodzaj przetwarzanych materiałów czy poziom mocy laserów. Firmy, które weszły na ten rynek wcześnie, zauważyły dwukrotnie mniejszą liczbę nagłych awarii niż wcześniej, ponieważ te inteligentne systemy faktycznie składają zamówienia na nowe filtry trzy dni przed przewidywanym wystąpieniem problemów. Ciekawą kwestią jest to, jak to wpasowuje się w ogólny obraz wykorzystania obliczeń brzegowych w przypadku przemysłowych filtrów. Gdy przetwarzanie odbywa się bezpośrednio na urządzeniu, zamiast przesyłania wszystkiego do chmury, dokładność prognoz wynosi najczęściej około 94 procent. Niektóre nowsze modele są nawet w stanie dostosowywać ustawienia filtrów podczas pracy maszyn, co według wstępnych testów, w przypadku systemów do znakowania laserowego, w których do tej pory zintegrowano AI, skutecznie zmniejszyło liczbę niebezpiecznych cząstek o około 40 procent.

Zanieczyszczenia takie jak metaliczne nanocząstki, opary polimerów i kurz ceramiczny mogą pogorszyć dokładność i skuteczność oznaczania laserowego.

Filtry HEPA zatrzymują 99,97% cząstek stałych, takich jak cząstki metalu i ceramiki, podczas gdy filtry z węgla aktywowanego adsorbują organiczne opary podczas przetwarzania tworzyw sztucznych.

Filtracja wielostopniowa zmniejsza zapychanie filtrów, wydłuża ich żywotność i umożliwia dłuższy czas pracy między wymianami filtrów.

Inteligentne filtry spawalnicze wykorzystują czujniki do monitorowania nagromadzenia kurzu, umożliwiając wymianę filtrów w odpowiednim czasie zanim osiągną nasycenie, co zmniejsza przestoje.