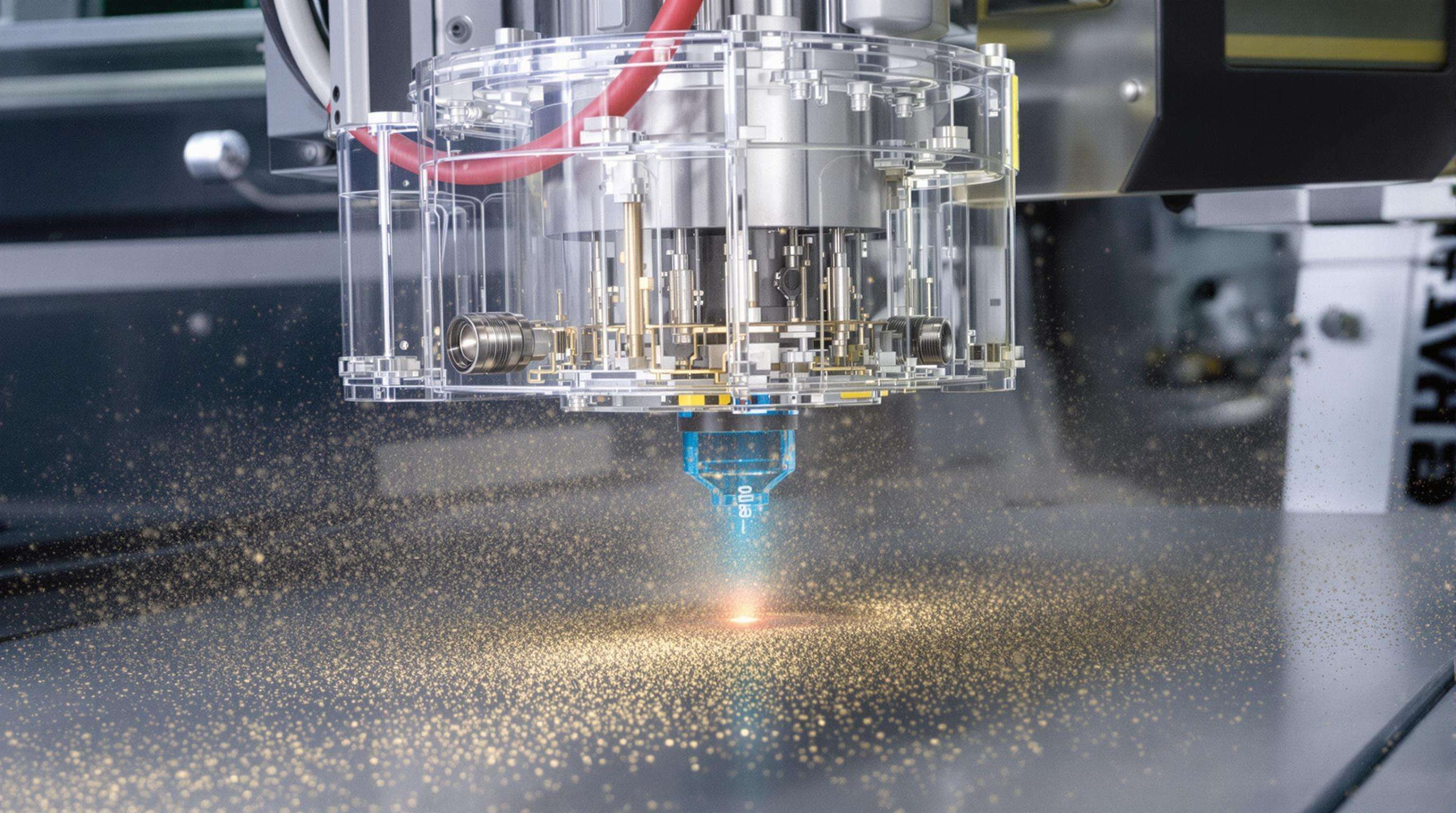

ตัวกรองควันทำหน้าที่เสมือนแนวป้องกันขั้นแรก เพื่อป้องกันสิ่งเจือปนในอากาศไม่ให้รบกวนความแม่นยำของเครื่องทำเครื่องหมายด้วยเลเซอร์ อนุภาคเล็กๆ ที่มีขนาดประมาณ 0.3 ไมครอน รวมถึงสารประกอบต่างๆ เช่น ออกไซด์ของโลหะ และเศษที่เหลือจากการหลอมพลาสติก มักจะสะสมบนชิ้นส่วนสำคัญๆ เช่น เลนส์ และองค์ประกอบแบบแกนกันหลบ (galvanometer) สิ่งเหล่านี้ก่อให้เกิดปัญหา เช่น เลนส์ขุ่น และลำแสงที่ไม่สามารถโฟกัสได้อย่างเหมาะสม จากการตีพิมพ์งานวิจัยเมื่อปีที่แล้ว บริษัทที่ติดตั้งตัวกรองคุณภาพ HEPA มีอัตราการเปลี่ยนชิ้นส่วนอ็อปติคอลลดลงประมาณ 62 เปอร์เซ็นต์ เมื่อเทียบกับสถานที่ที่ไม่ได้ใช้ระบบกรองเลย นอกจากนี้ยังมีอีกปัญหาหนึ่ง เมื่อวัสดุถูกทำให้กลายเป็นไอระเหยในระหว่างการใช้งาน สารตกค้างเหล่านี้จะเข้าไปสะสมในชิ้นส่วนที่เคลื่อนไหวของระบบ ส่งผลให้เกิดแรงเสียดทานเพิ่มขึ้นในแบริ่งบางครั้งเพิ่มขึ้นถึง 27 เปอร์เซ็นต์ จากการศึกษาของสถาบันโพนีแมนในปี 2022 แรงเสียดทานที่เพิ่มขึ้นนี้ทำให้เครื่องจักรเกิดการสึกหรอเร็วขึ้น และโดยรวมแล้วหมายถึงอายุการใช้งานของอุปกรณ์ที่สั้นลงกว่าที่ควรจะเป็น

| ประเภทของสารปนเปื้อน | แหล่งที่มาของวัสดุ | ผลกระทบต่อการใช้งาน |

|---|---|---|

| อนุภาคโลหะนาโน | อลูมิเนียม เหล็กไร้ขัด | การสูญเสียการสะท้อนบนกระจก (ลดลง ≥15% ภายใน 500 ชั่วโมง) |

| ควันพอลิเมอร์ | ABS, โพลีคาร์บอเนต | คราบที่เลนส์โฟกัส (– ความเร็วในการทำเครื่องหมายลง 22%) |

| ฝุ่นเซรามิก | สารเคลือบแบบออกซิไดซ์ | การสึกหรอจากแรงเสียดทานบนชิ้นส่วนหัวฉีด |

มลภาวะเหล่านี้ทำให้ความแม่นยำในการทำเครื่องหมายลดลง และบังคับให้ผู้ปฏิบัติงานต้องเพิ่มกำลังเลเซอร์เพื่อชดเชยการลดทอนของลำแสง ส่งผลให้การใช้พลังงานและค่าใช้จ่ายวัสดุสิ้นเปลืองเพิ่มสูงขึ้น

จากข้อมูลอุตสาหกรรมล่าสุดในปี 2023 สถานประกอบการที่เปลี่ยนไปใช้ระบบกรองแบบหลายขั้นตอนมักจะสามารถยืดระยะเวลาการตรวจสอบบำรุงรักษาออกไปได้ประมาณ 40 เปอร์เซ็นต์ ยกตัวอย่างเช่น ประสบการณ์ของโรงงานหนึ่งในช่วงเก้าเดือนที่ทดลองใช้ตัวกรองแบบผสมผสานระหว่าง HEPA และคาร์บอนกัมมันต์ ตัวกรองเหล่านี้ยังคงสามารถจับอนุภาคได้อย่างมีประสิทธิภาพสูงถึงเกือบ 99.97 เปอร์เซ็นต์ต่อเนื่องกันมากกว่า 1,200 ชั่วโมง ซึ่งทำให้ไม่ต้องหยุดการผลิตเพื่อแก้ไขปัญหาเกี่ยวกับลำแสง นอกจากนี้ เมื่อโรงงานเริ่มใช้เทคโนโลยีตรวจสอบตัวกรองอัจฉริยะผ่านระบบ IoT สิ่งที่น่าสนใจก็เกิดขึ้นจริง พวกเขาสามารถลดการปิดระบบแบบไม่คาดคิดได้ประมาณ 31 เปอร์เซ็นต์ ด้วยเหตุผลอย่างไรหรือ เนื่องจากระบบจะแจ้งเตือนผู้ปฏิบัติงานไว้ล่วงหน้าเมื่อตัวกรองใกล้ถึงจุดอิ่มตัว ทำให้มีเวลาเพียงพอในการเปลี่ยนตัวกรองก่อนที่จะเกิดการเสียหายหรือระบบล่ม

ตัวกรองอากาศแบบอนุภาคประสิทธิภาพสูง (HEPA) และตัวกรองคาร์บอนกัมมันท์มีบทบาทเสริมกันในการจัดการกับไอจากกระบวนการมาร์คด้วยเลเซอร์ ตัวกรอง HEPA สามารถจับอนุภาคได้ 99.97% ที่ขนาด ≥0.3 ไมครอน (EPA 2024) ซึ่งเหมาะสำหรับการใช้งานกับโลหะและเซรามิกส์ ตัวกรองคาร์บอนกัมมันท์เชี่ยวชาญในการดูดซับไอสารอินทรีย์และกลิ่นที่เกิดขึ้นระหว่างการแปรรูปพลาสติกหรือโพลิเมอร์

| ประเภทของกรอง | ดีที่สุดสําหรับ | ประสิทธิภาพ | รอบการบำรุงรักษา |

|---|---|---|---|

| HEPA | การดำเนินการที่มีอนุภาคหนัก | 99.97% @ 0.3μm | 6-9 เดือน |

| ก๊าบคาร์บอนที่ทํางาน | กำจัด VOC/ไอระเหยทางเคมี | สารประกอบอินทรีย์ 95% | 4-6 เดือน |

การจัดวางตัวกรอง HEPA และคาร์บอนกัมมันท์ตามลำดับช่วยเพิ่มประสิทธิภาพการทำงานอย่างชัดเจน:

การศึกษาเป็นระยะเวลา 12 เดือนของเครื่องทำเครื่องหมายด้วยเลเซอร์ 37 เครื่อง พบว่าระบบกรองแบบไฮบริด:

ตัวกรองควันในปัจจุบันมักติดตั้งเซ็นเซอร์วัดโหลดซึ่งสามารถติดตามปริมาณฝุ่นที่สะสมอยู่ภายใน โดยการวิเคราะห์ความแตกต่างของแรงดันและอัตราการไหลของอากาศ ด้วยข้อมูลเหล่านี้ ทีมงานบำรุงรักษาสามารถเปลี่ยนตัวกรองได้เมื่อเต็มประมาณ 85 ถึง 90 เปอร์เซ็นต์ แทนที่จะยึดตามช่วงเวลาที่กำหนดไว้ล่วงหน้า จากการศึกษาโดยสมาคมเทคโนโลยีการผลิตระหว่างประเทศในปี 2023 ระบุว่าวิธีการนี้สามารถลดการเปลี่ยนตัวกรองก่อนเวลาได้ประมาณหนึ่งในสาม เมื่อระบบอัจฉริยะตรวจพบว่าถึงขีดจำกัดแล้ว จะส่งสัญญาณเตือนไปยังเจ้าหน้าที่โรงงาน เพื่อให้สามารถวางแผนเปลี่ยนตัวกรองในช่วงเวลาที่เครื่องหยุดทำงานตามปกติ แทนที่จะต้องหยุดการดำเนินงานทันทีเพื่อแก้ไขปัญหาฉุกเฉิน

ระบบเลเซอร์มาร์คกิ้งที่เชื่อมต่อกับอินเทอร์เน็ตกำลังเริ่มใช้งานตัวกรองอัจฉริยะที่ส่งอัปเดตประสิทธิภาพแบบเรียลไทม์ไปยังหน้าจอตรวจสอบกลาง ด้วยระบบนี้ ผู้จัดการโรงงานสามารถติดตามตรวจสอบประสิทธิภาพของตัวกรองในเครื่องจักรต่างๆ แบบเปรียบเทียบกันได้ ช่วยให้สามารถตรวจจับตัวกรองที่ทำงานไม่ได้ตามมาตรฐานก่อนที่จะส่งผลกระทบต่อคุณภาพของรอยมาร์คกิ้งที่ผลิตออกมา โดยการศึกษาล่าสุดในปี 2024 พบว่า บริษัทต่างๆ มีเวลาในการแก้ปัญหาลดลงเกือบ 30% ขณะเดียวกันยังประหยัดค่าไฟฟ้าได้ประมาณ 18% จากการจัดการการไหลเวียนของอากาศในระบบได้อย่างมีประสิทธิภาพมากขึ้น

โรงงานต่างๆ ทั่วโลกกำลังเริ่มทดสอบระบบ AI ที่ศึกษาประสิทธิภาพของตัวกรองตลอดระยะเวลาที่ผ่านมา รวมถึงปัจจัยอื่นๆ เช่น วัสดุที่ตัวกรองต้องประมวลผล และระดับพลังงานของเลเซอร์ โดยบริษัทที่เริ่มใช้เทคโนโลยีนี้ตั้งแต่แรก พบว่าปัญหาการหยุดทำงานที่ไม่คาดคิดลดลงเกือบครึ่งเมื่อเทียบกับช่วงก่อนหน้านี้ เนื่องจากระบบอัจฉริยะเหล่านี้สามารถสั่งซื้อตัวกรองใหม่ล่วงหน้าสามวันก่อนที่ปัญหาจะเกิดขึ้น สิ่งที่น่าสนใจคือการเชื่อมโยงเทคโนโลยีนี้เข้ากับการประมวลผลแบบ Edge Computing สำหรับตัวกรองอุตสาหกรรม เมื่อการประมวลผลเกิดขึ้นบนอุปกรณ์นั้นเอง แทนที่จะส่งข้อมูลทั้งหมดไปยังระบบคลาวด์ ผลการทำนายมีความแม่นยำอยู่ที่ประมาณร้อยละ 94 ในส่วนใหญ่ครั้งที่ทดสอบ และแบบจำลองรุ่นใหม่บางตัวยังสามารถปรับแต่งค่าตัวกรองขณะเครื่องกำลังทำงานอยู่ ซึ่งจากการทดสอบเบื้องต้น พบว่าช่วยลดอนุภาคอันตรายได้ราวร้อยละ 40 ในระบบการผลิตด้วยเลเซอร์ที่ได้ติดตั้งระบบ AI เข้าไว้แล้ว

มลภาวะเช่น อนุภาคโลหะนาโน พอลิเมอร์ฟูม และฝุ่นเซรามิกส์ สามารถทำให้ความแม่นยำและประสิทธิภาพในการมาร์คด้วยเลเซอร์ลดลงได้

ตัวกรอง HEPA สามารถจับอนุภาคขนาดเล็ก เช่น อนุภาคโลหะและเซรามิกส์ ได้ถึงร้อยละ 99.97 ในขณะที่ตัวกรองคาร์บอนกัมมันท์จะดูดซับไอระเหยอินทรีย์ที่เกิดขึ้นระหว่างกระบวนการพลาสติก

การกรองหลายขั้นตอนช่วยลดการอุดตันของตัวกรอง ยืดอายุการใช้งานของตัวกรอง และรองรับการใช้งานเป็นเวลานานระหว่างช่วงเวลาเปลี่ยนตัวกรอง

ตัวกรองควันอัจฉริยะใช้เซ็นเซอร์ในการตรวจสอบการสะสมของฝุ่น ช่วยให้สามารถเปลี่ยนตัวกรองได้ทันเวลา ก่อนที่ตัวกรองจะอิ่มตัว ลดเวลาที่เครื่องหยุดทำงาน